在當今制造業智能化轉型浪潮中,制造執行系統(MES)已成為中小企業提升生產效率與質量管理的關鍵。MES的核心價值并非僅僅在于流程的自動化記錄,更在于其對海量生產數據的實時采集、處理與分析能力。本文將通過一個典型的中小企業客戶案例,分享其如何通過深化MES的數據處理服務,實現了從數據到決策的智能化飛躍。

案例背景:某精密零部件制造企業

該企業是一家員工約200人、年產值近億元的中型制造企業,主要生產高精度汽車與工業設備零部件。在引入MES系統前,企業面臨著生產進度不透明、質量追溯困難、設備利用率低、決策依賴經驗等典型挑戰。

核心挑戰與數據處理服務需求

1. 數據孤島與實時性差:生產、質檢、設備、庫存等數據分散在紙質表單或不同系統中,管理層無法實時掌握生產現場動態。

2. 質量分析滯后:質量問題往往在批量生產后或客戶投訴時才被發現,缺乏過程數據的實時預警與根因分析能力。

3. 績效評估模糊:對設備綜合效率(OEE)、工人績效等關鍵指標的核算依賴人工統計,耗時且不準確。

MES數據處理服務的實施與價值實現

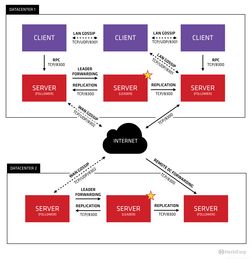

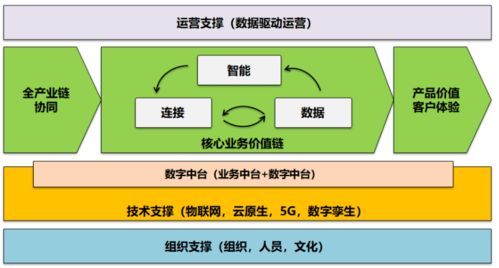

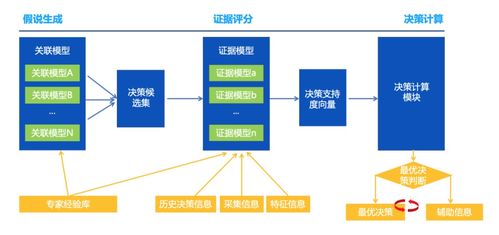

該企業與我們合作,部署了以數據處理服務為核心的MES解決方案。實施重點并非簡單的數據采集,而是構建了一套從邊緣到云端的數據處理價值鏈:

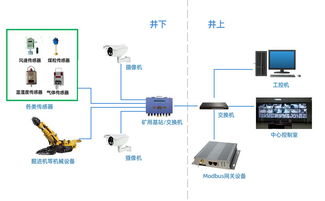

- 實時數據采集與標準化:

- 服務內容:通過物聯網網關與傳感器,實時采集機床、裝配線的運行狀態、工藝參數(如轉速、溫度)、產量計數等數據。整合來自掃碼槍、觸摸屏的人工報工與質檢數據。

- 關鍵技術:部署邊緣計算節點,在數據源頭進行初步的清洗、過濾與格式標準化,確保上傳至MES服務器數據的質量與一致性。

- 集中存儲與關聯建模:

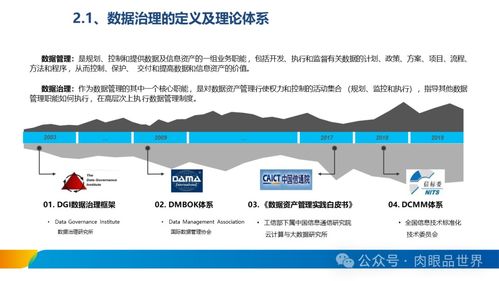

- 服務內容:建立統一的數據倉庫,將實時數據流與工單、物料、人員、設備檔案等靜態主數據動態關聯,形成完整的“人、機、料、法、環”數據圖譜。

- 價值體現:任何一件在制品都能追溯其完整的生產履歷,為質量追溯奠定了堅實基礎。

- 智能分析與可視化洞察:

- 服務內容:這是數據處理服務的核心價值層。我們為其定制開發了多維度分析模塊:

- OEE動態看板:實時計算并展示每臺關鍵設備的可用率、性能率與合格率,精準定位產能瓶頸。

- 質量SPC控制:對關鍵尺寸的檢測數據自動進行統計過程控制分析,一旦出現趨勢異常立即觸發預警,將質量控制從事后檢驗轉向過程預防。案例中,該服務幫助企業在某批次零件上提前發現了刀具磨損導致的尺寸漂移,避免了近10萬元的質量損失。

- 生產進度與物料齊套分析:通過數據關聯,實時展示各訂單的生產進度,并預測可能因物料短缺導致的延誤,驅動采購與生產計劃的協同。

- 數據服務接口與集成:

- 服務內容:通過標準API接口,將處理后的高質量數據(如完工匯報、質量報告、設備狀態)實時推送至企業的ERP系統及高管移動端報表應用。

- 價值體現:打破了信息壁壘,使得財務、銷售等部門能基于同一份準確的生產數據開展工作,實現了運營一體化。

成效與啟示

通過為期半年的實施與優化,該企業的MES數據處理服務帶來了顯著效益:

- 管理可視化:生產狀態透明化率提升至95%,決策響應時間從小時級縮短至分鐘級。

- 質量提升:過程不良率下降18%,客戶投訴率降低25%。

- 效率提升:設備綜合利用率(OEE)平均提升15%,訂單準時交付率提高至98%。

- 成本優化:在制品庫存減少20%,質量成本顯著下降。

****

對于中小企業而言,智能化轉型的突破口往往不在于追求“大而全”的系統,而在于聚焦核心痛點,通過MES等系統將生產數據轉化為可行動的智慧。本案例表明,一個以強大的數據處理服務為引擎的MES系統,能夠幫助中小制造企業以合理的投入,快速獲得生產透明度、質量控制力與決策科學性的全面提升,從而在激烈的市場競爭中構建起堅實的數字化護城河。